Описание и принцип работы

Изобретение относится к комбайностроению, а именно, к молотильно-сепарирующим устройствам, в частности к молотильным односекционным декам (далее «деки»).

Наибольшее распространение на практике получили самоходные зерноуборочные комбайны (ЗУК) однобарабанного типа с односекционными молотильными камерами (подбарабаньями).

Основным преимуществом ЗУК этого типа является то, что по соотношению цена-польза они являются самыми эффективными и конструктивно самыми простыми.

Все известные односекционные молотильно-сепарирующие деки конструктивно выглядят следующим образом:

Гнезда для их установки в комбайне закреплены на боковых щеках, которые, в свою очередь, жестко связаны с поперечными планками, установленными на равном расстоянии друг от друга по всей длине деки.

Поперечные планки расположены внутренней стороной на цилиндрической поверхности с определённым углом охвата барабана.

Угол охвата барабана односекционной декой находится в пределах от 110 до 140 градусов, а количество поперечных планок в известных на практике деках колеблется от 13 до 21.

В верхней части поперечных планок с равномерным шагом по всей ширине деки просверлены отверстия, в которые по всей длине деки от первой до последней планки в один ярус вставлены прутья, образующие сепарационную решётку.

Для повышения жёсткости поперечных планок и всей деки в целом ниже поверхности яруса прутков поперечные планки соединены между собой рёбрами прямоугольной формы, изогнутыми по концентрической окружности большего радиуса, чем радиус рабочей поверхности сепарационной решётки.

Все деки устанавливаются на комбайне относительно внешнего диаметра бичей барабана не по концентрической окружности, а со смещением, при этом на входе задаётся регулируемый зазор, в 5–8 раз превышающий зазор на выходе из деки, например— на входе 18 мм, а на выходе 2 мм. Это условие является обязательным для проведения процесса обмолота.

Принципиальными недостатками однобарабанных односекционных молотилок являются достаточно высокий уровень недомолота, потери свободного зерна в грубом ворохе через соломотряс и особенно дробление по сравнению с двухбарабанными и роторными моделями комбайнов.

Как показывают исследования, во время обмолота в зазоре между бичами барабана и планками молотильного аппарата с момента входа стеблевой массы и до ее выхода на каждом сегменте деки происходят различные процессы, характерные для каждой зоны, вызванные непрерывным структурно-массовым изменением стеблевой массы.

Так, например, на первом этапе в начале обмолота определяющим фактором является удар, при котором вымолачивается более 70 % зерна и происходит начальная деформация и, соответственно, изменение структуры обмолачиваемого материала.

В средней части деки важным фактором является протирание и сепарация зерна через деку.

В последней зоне в конце деки, где зазор уменьшается до минимума, режим воздействия на стеблевую массу становится более жёстким, что обеспечивает домолот и сепарацию оставшегося зерна.

Конструктивное исполнение деки с одноярусной сепарирующей решеткой, равномерно расположенной по всей площади деки, не позволяет адекватно реагировать на зональные изменения параметров технологического процесса, что ухудшает качество обмолота и снижает производительность комбайна.

Например, как показывают исследования, начальная фаза обмолота является наиболее важной, так как обеспечивает основной выход зерна из колоса. В этой же части происходит основной сход зерна через деку.

Выбитое из колоса зерно, разогнанное ударом бича, проходит через сепарационную решётку двумя основными путями: одна часть, ударяясь напрямую или по касательной о прутья решётки, освобождается от плёнок и колосковых чешуек и поэтому из-за высокого удельного веса легко проскальзывает через вибрирующий зерновой ворох, ложится на дно стрясной доски и далее кратчайшим путём через решето попадает в зерновой шнек.

Другая часть зерна пролетает между прутьями одноярусной сепарационной решётки, недостаточно очистившись от плёнки и колосовых чешуек, поэтому эта часть задерживается в зерновом ворохе на стрясной доске и далее на решетах, что затрудняет его сход и ограничивает пропускную способность комбайна на очистке.

Далее, проходя по деке, слой стеблевой массы непрерывно сжимается, и разница в скорости движения между верхним и нижним слоями стеблевой массы увеличивается. Свободное зерно, захваченное бичами барабана и увлекаемое верхним слоем, начинает частично двигаться по касательной к барабану и не может пройти вниз через уплотняемый слой стеблевой массы из-за относительно плотной для этой зоны сепарирующей решётки.

Кроме того, на среднем участке деки происходит интенсивное измельчение стеблевой массы, что приводит к избыточному насыщению зернового вороха незерновой частью (половой, сбоинной, обрушенными стеблями и т. д.).

На последних участках деки количество сорной примеси резко возрастает, и существующая сепарационная решётка с одинаковым шагом прутьев по всей длине деки начинает обладать избыточной скважностью по отношению к вороху, при которой, помимо полезного схода чистого зерна, на стрясную доску попадает очень много сорной примеси с увеличенным количеством обломков стеблей. Эти обломки по массе близки к массе зерна, что ухудшает его выделение из вороха при очистке на ветрорешётном очистителе.

Наибольшее распространение на практике получили самоходные зерноуборочные комбайны (ЗУК) однобарабанного типа с односекционными молотильными камерами (подбарабаньями).

Основным преимуществом ЗУК этого типа является то, что по соотношению цена-польза они являются самыми эффективными и конструктивно самыми простыми.

Все известные односекционные молотильно-сепарирующие деки конструктивно выглядят следующим образом:

Гнезда для их установки в комбайне закреплены на боковых щеках, которые, в свою очередь, жестко связаны с поперечными планками, установленными на равном расстоянии друг от друга по всей длине деки.

Поперечные планки расположены внутренней стороной на цилиндрической поверхности с определённым углом охвата барабана.

Угол охвата барабана односекционной декой находится в пределах от 110 до 140 градусов, а количество поперечных планок в известных на практике деках колеблется от 13 до 21.

В верхней части поперечных планок с равномерным шагом по всей ширине деки просверлены отверстия, в которые по всей длине деки от первой до последней планки в один ярус вставлены прутья, образующие сепарационную решётку.

Для повышения жёсткости поперечных планок и всей деки в целом ниже поверхности яруса прутков поперечные планки соединены между собой рёбрами прямоугольной формы, изогнутыми по концентрической окружности большего радиуса, чем радиус рабочей поверхности сепарационной решётки.

Все деки устанавливаются на комбайне относительно внешнего диаметра бичей барабана не по концентрической окружности, а со смещением, при этом на входе задаётся регулируемый зазор, в 5–8 раз превышающий зазор на выходе из деки, например— на входе 18 мм, а на выходе 2 мм. Это условие является обязательным для проведения процесса обмолота.

Принципиальными недостатками однобарабанных односекционных молотилок являются достаточно высокий уровень недомолота, потери свободного зерна в грубом ворохе через соломотряс и особенно дробление по сравнению с двухбарабанными и роторными моделями комбайнов.

Как показывают исследования, во время обмолота в зазоре между бичами барабана и планками молотильного аппарата с момента входа стеблевой массы и до ее выхода на каждом сегменте деки происходят различные процессы, характерные для каждой зоны, вызванные непрерывным структурно-массовым изменением стеблевой массы.

Так, например, на первом этапе в начале обмолота определяющим фактором является удар, при котором вымолачивается более 70 % зерна и происходит начальная деформация и, соответственно, изменение структуры обмолачиваемого материала.

В средней части деки важным фактором является протирание и сепарация зерна через деку.

В последней зоне в конце деки, где зазор уменьшается до минимума, режим воздействия на стеблевую массу становится более жёстким, что обеспечивает домолот и сепарацию оставшегося зерна.

Конструктивное исполнение деки с одноярусной сепарирующей решеткой, равномерно расположенной по всей площади деки, не позволяет адекватно реагировать на зональные изменения параметров технологического процесса, что ухудшает качество обмолота и снижает производительность комбайна.

Например, как показывают исследования, начальная фаза обмолота является наиболее важной, так как обеспечивает основной выход зерна из колоса. В этой же части происходит основной сход зерна через деку.

Выбитое из колоса зерно, разогнанное ударом бича, проходит через сепарационную решётку двумя основными путями: одна часть, ударяясь напрямую или по касательной о прутья решётки, освобождается от плёнок и колосковых чешуек и поэтому из-за высокого удельного веса легко проскальзывает через вибрирующий зерновой ворох, ложится на дно стрясной доски и далее кратчайшим путём через решето попадает в зерновой шнек.

Другая часть зерна пролетает между прутьями одноярусной сепарационной решётки, недостаточно очистившись от плёнки и колосовых чешуек, поэтому эта часть задерживается в зерновом ворохе на стрясной доске и далее на решетах, что затрудняет его сход и ограничивает пропускную способность комбайна на очистке.

Далее, проходя по деке, слой стеблевой массы непрерывно сжимается, и разница в скорости движения между верхним и нижним слоями стеблевой массы увеличивается. Свободное зерно, захваченное бичами барабана и увлекаемое верхним слоем, начинает частично двигаться по касательной к барабану и не может пройти вниз через уплотняемый слой стеблевой массы из-за относительно плотной для этой зоны сепарирующей решётки.

Кроме того, на среднем участке деки происходит интенсивное измельчение стеблевой массы, что приводит к избыточному насыщению зернового вороха незерновой частью (половой, сбоинной, обрушенными стеблями и т. д.).

На последних участках деки количество сорной примеси резко возрастает, и существующая сепарационная решётка с одинаковым шагом прутьев по всей длине деки начинает обладать избыточной скважностью по отношению к вороху, при которой, помимо полезного схода чистого зерна, на стрясную доску попадает очень много сорной примеси с увеличенным количеством обломков стеблей. Эти обломки по массе близки к массе зерна, что ухудшает его выделение из вороха при очистке на ветрорешётном очистителе.

Целью настоящего изобретения является создание конструкции деки, максимально адаптированной к зональным изменениям технологического процесса в подбарабанье, что позволит повысить производительность зерноуборочных комбайнов (ЗУК) с одновременным улучшением качества обмолота.

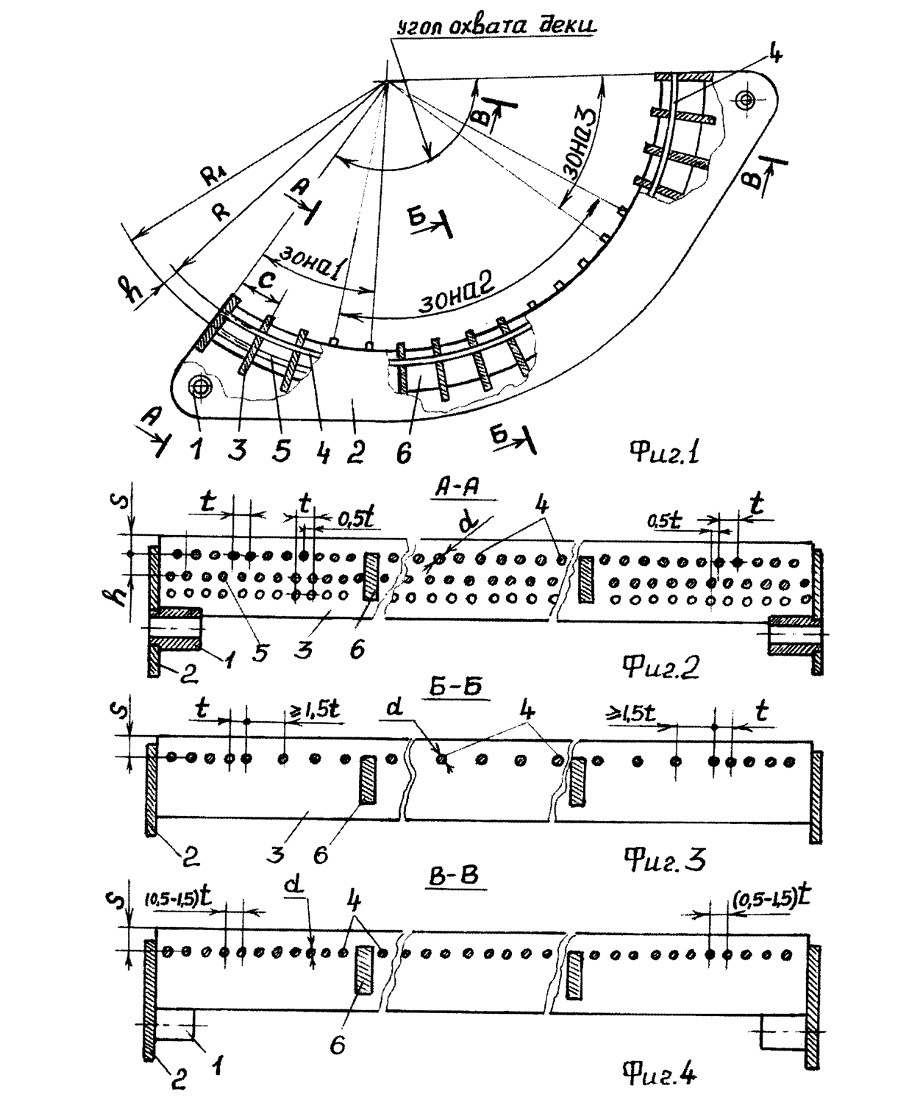

Указанная цель раскрывается на следующих рисунках: рис. 1–рис. 4 (фиг.1-фиг.4) с последующими пояснениями, которые являются предметом изложенной далее формулы изобретения.

На рис. 1 (фиг.1) в виде сбоку показано возможное исполнение деки с относительно возможным расположением зон.

На рис. 2 (фиг.2) в разрезе А-А показано возможное расположение прутков двухъярусной сепарационной решётки в первой зоне — «вымолота и сепарации».

На рис. 3 (фиг.3) в разрезе Б-Б показано возможное расположение прутков сепарационной решётки во второй зоне — «сепарации и обмолота».

На рис. 4 (фиг.4) в сечении B-B показано возможное расположение прутков решётки в третьей зоне — «домолота и сепарации».

На представленных рисунках использованы следующие обозначения:

t — шаг прутьев решетки верхнего яруса;

R — радиус верхнего яруса прутьев;

R1 — радиус нижнего яруса прутьев;

S — глубина залегания прутков верхнего яруса;

h — расстояние между ярусами;

C — расстояние между поперечными планками деки;

d — диаметр прутьев решётки;

1 — установочное гнездо деки;

2 — дека грифа;

3 — поперечная планка деки;

4 — пруток решетки верхнего яруса;

5 — пруток решетки нижнего яруса;

6 — ребро деки;

Вся поверхность деки с равномерно расположенными поперечными планками на расстоянии «с» функционально разделена на три зоны:

Зона 1 — зона обмолота и сепарации;

Зона 2 — зона сепарации и обмолота;

Зона 3 — зона домолота и сепарации;

Протяжённость каждой зоны определяется видом культуры, состоянием культуры и зональными особенностями.

Первая зона вымолота и сепарации протяжённостью не менее трёх интервалов «с» между поперечными планками на глубине залегания «S» на поперечной планке содержит верхний основной ярус прутков диаметром d, вставленных в отверстия поперечных планок по радиусу R с шагом между прутками «t» по всей ширине деки.

Ниже верхнего основного яруса прутков на больших, чем у основного яруса, радиусах R1, проходящих через середину шага t прутков верхнего яруса 4 с различными интервалами h от 0,75t до 1,25t между осями отверстий верхнего яруса и между собой, расположены три ряда отверстий по всей длине поперечных планок зоны для вариантной установки прутков 5 второго яруса.

Такая конфигурация двухъярусной сепарационной решётки обеспечивает получение на выходе из деки максимального количества очищенного и отшлифованного зерна, не требующего усиленной сепарации на ветрорешётной очистке.

Во второй зоне сепарации и обмолота, состоящей из 12 интервалов, преобладающим фактором является процесс сепарации при активном воздействии бичей барабана.

Этот процесс обеспечивается тем, что шаг прутков основного яруса решетки в вариантном исполнении на том же радиусе R составляет не менее 1,5t прутков основного яруса первой зоны, например 2t, как показано на рис. 3.

За счёт увеличенной скважности решётки снижается плотность стеблевой массы, в результате чего в этой зоне облегчается сепарация свободного зерна.

Одним из существенных недостатков барабанных молотильно-сепарирующих устройств является неравномерность плотности поступающей массы по ширине деки. Практика показывает, что интенсивному износу подвергаются бичи барабана и планки деки в центральной части, а по краям, в среднем на расстоянии от 5 до 10 см, значительного износа бичей барабана и планок деки практически не наблюдается.

С точки зрения требований к качеству обмолота на этих участках по краям при увеличенном шаге прутков решётки второй зоны существует опасность проваливания недомолоченных колосков через решётку.

Во избежание этого во второй зоне по краям от щек не более десяти прутков решетки на протяжении всей зоны, как вариант, являются продолжением прутков первой зоны с тем же шагом t и тем же ярусом радиуса R, например, по 5 прутков, как на рис. 3.

В третьей зоне домолота и сепарации, протяжённость которой составляет не менее трёх интервалов С между поперечными планками, шаг между прутьями решётки, соосный с ярусами первой и второй зон, составляет от 0,5t до 1,5t шага первой зоны. Это позволит предотвратить обвальный сброс вороха на ветрорешётную очистку.

Для любой деки принципиально важно выдерживать заданные молотильные зазоры, определяемые поперечными планками.

На практике обычно все поперечные планки вырезаются из листовой стали толщиной 6–8 мм. Такие планки достаточно упругие, но из-за небольшой ширины быстро протираются, особенно по центру.

Изготовление всех планок из толстого материала нецелесообразно, прежде всего, из-за резкого снижения скважности деки и увеличения её массы.

Для гарантированного обеспечения заданных зазоров в молотилке достаточно, чтобы как минимум три поперечные планки: первая, одна из средних и задняя — были усиленными, желательно термообработанными или наплавленными твердосплавным материалом.

В качестве альтернативного решения можно предложить установку двухъярусной решётки во второй зоне на протяжении половины второй зоны, что обеспечит дополнительную очистку зерна, не влияя на плотность стеблевой массы.

Все деки являются съёмными, так как для разных культур — от мелкосеменных до крупносеменных — нужны свои, адаптированные к ним деки. Масса таких дек достигает 180 кг и более, и замена деки — довольно простая, но достаточно тяжёлая операция.

В свете предложенного технического решения целесообразно сделать зонированную деку со съёмными или легкосъёмными каскадами, при этом каркас деки должен быть жёстким, а его стенки должны быть соединены упомянутыми ранее усиленными тремя или четырьмя поперечными планками.

Между планками могут вставляться каскады с различным набором прутьев по шагу, диаметру и ярусности, адаптированные под конкретные условия уборки.

Такое решение предопределяет возможность технологически простого исполнения решеток в каскадах не только по диаметру, шагу и ярусности, но и по углу входа и выхода из каждой зоны, глубине залегания прутков и т. д.

Предварительные хозяйственные испытания в сезон уборки 2019 года убедительно показали, что даже на опытном образце деки производительность комбайна по сравнению с серийной декой увеличилась более чем на 25 % при лучшем качестве зерна в бункере.

На рис. 1 (фиг.1) в виде сбоку показано возможное исполнение деки с относительно возможным расположением зон.

На рис. 2 (фиг.2) в разрезе А-А показано возможное расположение прутков двухъярусной сепарационной решётки в первой зоне — «вымолота и сепарации».

На рис. 3 (фиг.3) в разрезе Б-Б показано возможное расположение прутков сепарационной решётки во второй зоне — «сепарации и обмолота».

На рис. 4 (фиг.4) в сечении B-B показано возможное расположение прутков решётки в третьей зоне — «домолота и сепарации».

На представленных рисунках использованы следующие обозначения:

t — шаг прутьев решетки верхнего яруса;

R — радиус верхнего яруса прутьев;

R1 — радиус нижнего яруса прутьев;

S — глубина залегания прутков верхнего яруса;

h — расстояние между ярусами;

C — расстояние между поперечными планками деки;

d — диаметр прутьев решётки;

1 — установочное гнездо деки;

2 — дека грифа;

3 — поперечная планка деки;

4 — пруток решетки верхнего яруса;

5 — пруток решетки нижнего яруса;

6 — ребро деки;

Вся поверхность деки с равномерно расположенными поперечными планками на расстоянии «с» функционально разделена на три зоны:

Зона 1 — зона обмолота и сепарации;

Зона 2 — зона сепарации и обмолота;

Зона 3 — зона домолота и сепарации;

Протяжённость каждой зоны определяется видом культуры, состоянием культуры и зональными особенностями.

Первая зона вымолота и сепарации протяжённостью не менее трёх интервалов «с» между поперечными планками на глубине залегания «S» на поперечной планке содержит верхний основной ярус прутков диаметром d, вставленных в отверстия поперечных планок по радиусу R с шагом между прутками «t» по всей ширине деки.

Ниже верхнего основного яруса прутков на больших, чем у основного яруса, радиусах R1, проходящих через середину шага t прутков верхнего яруса 4 с различными интервалами h от 0,75t до 1,25t между осями отверстий верхнего яруса и между собой, расположены три ряда отверстий по всей длине поперечных планок зоны для вариантной установки прутков 5 второго яруса.

Такая конфигурация двухъярусной сепарационной решётки обеспечивает получение на выходе из деки максимального количества очищенного и отшлифованного зерна, не требующего усиленной сепарации на ветрорешётной очистке.

Во второй зоне сепарации и обмолота, состоящей из 12 интервалов, преобладающим фактором является процесс сепарации при активном воздействии бичей барабана.

Этот процесс обеспечивается тем, что шаг прутков основного яруса решетки в вариантном исполнении на том же радиусе R составляет не менее 1,5t прутков основного яруса первой зоны, например 2t, как показано на рис. 3.

За счёт увеличенной скважности решётки снижается плотность стеблевой массы, в результате чего в этой зоне облегчается сепарация свободного зерна.

Одним из существенных недостатков барабанных молотильно-сепарирующих устройств является неравномерность плотности поступающей массы по ширине деки. Практика показывает, что интенсивному износу подвергаются бичи барабана и планки деки в центральной части, а по краям, в среднем на расстоянии от 5 до 10 см, значительного износа бичей барабана и планок деки практически не наблюдается.

С точки зрения требований к качеству обмолота на этих участках по краям при увеличенном шаге прутков решётки второй зоны существует опасность проваливания недомолоченных колосков через решётку.

Во избежание этого во второй зоне по краям от щек не более десяти прутков решетки на протяжении всей зоны, как вариант, являются продолжением прутков первой зоны с тем же шагом t и тем же ярусом радиуса R, например, по 5 прутков, как на рис. 3.

В третьей зоне домолота и сепарации, протяжённость которой составляет не менее трёх интервалов С между поперечными планками, шаг между прутьями решётки, соосный с ярусами первой и второй зон, составляет от 0,5t до 1,5t шага первой зоны. Это позволит предотвратить обвальный сброс вороха на ветрорешётную очистку.

Для любой деки принципиально важно выдерживать заданные молотильные зазоры, определяемые поперечными планками.

На практике обычно все поперечные планки вырезаются из листовой стали толщиной 6–8 мм. Такие планки достаточно упругие, но из-за небольшой ширины быстро протираются, особенно по центру.

Изготовление всех планок из толстого материала нецелесообразно, прежде всего, из-за резкого снижения скважности деки и увеличения её массы.

Для гарантированного обеспечения заданных зазоров в молотилке достаточно, чтобы как минимум три поперечные планки: первая, одна из средних и задняя — были усиленными, желательно термообработанными или наплавленными твердосплавным материалом.

В качестве альтернативного решения можно предложить установку двухъярусной решётки во второй зоне на протяжении половины второй зоны, что обеспечит дополнительную очистку зерна, не влияя на плотность стеблевой массы.

Все деки являются съёмными, так как для разных культур — от мелкосеменных до крупносеменных — нужны свои, адаптированные к ним деки. Масса таких дек достигает 180 кг и более, и замена деки — довольно простая, но достаточно тяжёлая операция.

В свете предложенного технического решения целесообразно сделать зонированную деку со съёмными или легкосъёмными каскадами, при этом каркас деки должен быть жёстким, а его стенки должны быть соединены упомянутыми ранее усиленными тремя или четырьмя поперечными планками.

Между планками могут вставляться каскады с различным набором прутьев по шагу, диаметру и ярусности, адаптированные под конкретные условия уборки.

Такое решение предопределяет возможность технологически простого исполнения решеток в каскадах не только по диаметру, шагу и ярусности, но и по углу входа и выхода из каждой зоны, глубине залегания прутков и т. д.

Предварительные хозяйственные испытания в сезон уборки 2019 года убедительно показали, что даже на опытном образце деки производительность комбайна по сравнению с серийной декой увеличилась более чем на 25 % при лучшем качестве зерна в бункере.